|

Conditions générales de montage

|

|

|

Frottement

|

IDG utilise des matières à base de PTFE, privilégiant ainsi une très faible adhérence et un très faible frottement au démarrage.

En effet, les PTFE purs ont un faible coefficient de frottement modulable selon les charges.

|

D’autres facteurs influencent le coefficient de frottement, entre autres la matière de la surface opposée, sa rugosité et sa dureté, la vitesse de frottement ainsi que la température et la lubrification.

Les matières IDG à base PTFE se distinguent par un glissement sans à-coups.

|

|

Impact de la surface

opposée

|

La rugosité et la conformité de la surface opposée ont un fort impact sur le risque de fuite et la durée de vie. La zone portante de la surface opposée doit être de bonne qualité. Ce résultat est obtenu grâce au meulage, à l’aiguisage et au rodage. Les stries d’usinage et arêtes vives sont ainsi adoucies. Ce dernier point est particulièrement important dans le cas de surfaces opposées très dures.

|

Un lissage de surface obtenu par écrouissage ou laminage peut se révéler irrégulier et sera particulièrement défavorable au fonctionnement des joints composites.

Sur des mouvements tournants ou oscillants, la surface opposée doit être la plus lisse possible, tout en évitant les stries d’usinage lors de la rectification.

|

|

Rugosité maximale pour

les états de surface,

part matière

|

Rugosité de la surface opposée selon la norme DIN EN ISO 4287

Il faut toujours considérer le joint et la surface opposée comme un ensemble. En effet, le bon fonctionnement et la durée de vie d’un joint dépendent pour l’essentiel de la qualité de l’état de surface.

Les stries et irrégularités d’usinage concentrique ou hélicoïdal, les rayures ou rainurages ou irrégularités ne sont pas acceptables.

|

De manière générale, la qualité des états de surface est plus importante pour les applications dynamiques que pour les statiques.

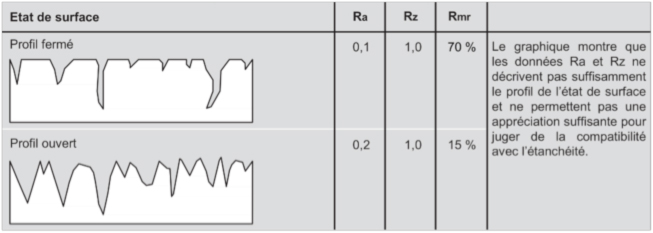

La norme DIN EN ISO 4287 définit les valeurs usuelles pour les états de surface (Rz, Rt, Ra). Ces valeurs n’étant pas suffisantes dans certains cas, on définit également une part matière (Rmr).

La part matière (Rmr) est déterminante pour définir le profil d’un état de surface. Elle dépend également des conditions de production et d’usinage.

|

|

|

|

|

Protection contre la

pression d’entraînement

hydrodynamique

|

Lors de guidages linéaires avec un faible jeu entre une chemise statique au repos et une surface de frottement en mouvement, un courant d’entraînement hydrodynamique du fluide se crée.

Si ce flux est interrompu par un joint, la pression s’accroit et augmente la pression du système en corrélation et plus particulièrement dans les cas de mouvements « longs ».

|

C’est pourquoi il faut que le logement du joint soit le plus grand possible.

Si cela ne suffit pas, on peut utiliser une rainure de reflux ou des bagues de guidage MANOY à encoches ou des bandes de guidage.

L’augmentation critique de la pression au niveau du joint est ainsi évitée.

|

|

Polissage, rodage

|

Lors du rodage, la surface opposée est polie par les joints et les éléments de guidage.

Toutefois, des mouvements rapides à faibles courses ou des mouvements oscillants peuvent favoriser l’apparition de sillons d’usure indésirables.

|

Des vibrations externes peuvent produire le même effet.

Pour empêcher au maximum cette usure prématurée, il faut que la surface opposée soit dure.

|

|

Dureté de la surface

opposée

|

En général, l’usure des joints est plus faible sur des surfaces opposées dures que molles.

Le risque d’usure par l’apparition de rainures de contact est particulièrement important en mouvement rotatif.

|

Si les surfaces opposées ne sont pas suffisamment dures, les particules arrachées par le joint accentueront les dommages sur la surface de frottement. Le risque de fuite est inévitable.

La dureté minimum doit se situer au dessus de 58HRC pour un mouvement linéaire, au dessus de 62HRC pour une utilisation en rotation.

|

|

Guider, centrer

|

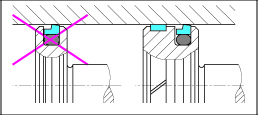

Il faut éviter tout contact métallique entre le piston, la tige et le chemise. En fonctionnement, des rainures existantes s’agrandissent et endommagent le joint, le guidage et le racleur. La fuite apparait à plus ou moins long terme.

Ni le joint ni le racleur ne peuvent remplir les fonctions de guidage.

Il faut donc prévoir des éléments de guidage distincts avec une portée suffisante.

|

|

|

Lubrification,

fonctionnement à sec

|

Presque tous les matériaux IDG à base PTFE peuvent fonctionner à sec.

Le fonctionnement à sec réduit cependant la durée de vie du système joint/surface opposée.

En utilisant un film de lubrification en circuit fermé dans l’espace créé pour le jeu, on diminue le frottement. Le plus faible frottement s’obtient avec une huile lubrifiante ou hydraulique.

|

L’utilisation d’un film de lubrification réduit la montée en température et augmente la durée de vie du joint.

Pour des applications sur des cylindres pneumatiques ou des tiges de guidage, une lubrification au montage est suffisante.

|

|

Particules abrasives

dans le fluide

|

Les particules ne sont généralement pas la cause principale d’une fuite, mais elles causent une véritable usure du système joint/surface opposée et conduisent à une défaillance prématurée de l’étanchéité. Les facteurs déterminants de l’usure d’un système d’étanchéité sont la taille, mais aussi le nombre de particules en suspension.

Avec un film de lubrification d’une épaisseur de 0,5 μm, seules les petites particules s’éliminent, les plus grosses conduiront à l’usure du joint et de la surface opposée.

|

Grâce à des modifications en amont (par exemple une technique de filtrage), on peut réduire le nombre de particules.

Les normes ISO 4406 et NAS 1638 sont utilisées pour qualifier et quantifier la pureté des fluides.

|